En la minería subterránea como en casi cualquier otro proceso productivo, siempre existe el reto de cumplir un presupuesto, plan o programa de producción, además de hacerlo con los estándares de seguridad y calidad.

Para que un operador pueda ejecutar una actividad programada, es indispensable que cada uno de los recursos y condiciones necesarias estén presentes en el lugar de trabajo (es lo que en la metodología Seis Sigma se conoce como una OPORTUNIDAD DE FALLA), si alguno de estos recursos o condiciones no está presente entonces el operador no podrá iniciar su actividad provocando un atraso en la producción, afectando el apego al plan, además de un desperdicio de los recursos disponibles, afectando a los costos.

En nuestra experiencia operativa que comprende más de cuatro estudios de ingeniería industrial en diferentes minas para medir la efectividad de las asignaciones de trabajo, además de distintas evaluaciones de este indicador ya con sistemas de gestión de flota y centros de operaciones que registran los datos de los procesos, pudimos concluir que las asignaciones efectivas (cuando el operador puede iniciar sus actividades del turno sin contratiempos) oscilan entre 30 y 60% del total de las asignaciones. En nuestro punto de vista, este indicador “ASIGNACIÓN EFECTIVA DEL TRABAJO”, es uno de los indicadores de mayor impacto en los resultados de producción y costos, en las evaluaciones estadísticas que hemos realizado, este indicador puede tener un impacto negativo de hasta 35% en la capacidad de producción y de hasta 20% en los costos, incluso es de mucho mayor impacto que la disponibilidad de equipos, que tradicionalmente ha sido considerado como uno de los indicadores de mayor impacto en los resultados de la mina.

Pero ¿por qué es tan bajo el porcentaje de asignaciones efectivas?, la respuesta es porque generalmente es el Supervisor quien realiza el programa de trabajo del siguiente turno, en muchos casos lo hace sin conocer el estado de los recursos en el lugar a programar (Equipo, Servicios, Materiales, Personal, estado del ciclo de minado o condiciones del lugar), inclusive en muchos casos se desconoce el plan semanal de producción o el avance en el plan semanal.

Aunque muchas mineras han optado por instalar sistemas de gestión de flota para contar con la información, estos sistemas no han dado la solución completa por ser sistemas diseñados para dar seguimiento al equipo y no al ciclo de minado o estados del lugar, además de que estos sistemas generalmente no vienen preparados para generar la analítica necesaria para actuar de forma preventiva o predictiva.

Otro punto interesante es que mucho del desarrollo tecnológico para la minería subterránea sigue enfocado en el equipo, tal como la telemetría u obtener la ubicación del equipo en tiempo real, pero pocos sistemas tienen un enfoque dirigido a las OPORTUNIDADES DE FALLA que tienen que ver con cada uno de los recursos necesarios como servicios o materiales, mucho menos estos sistemas se diseñan para facilitar un proceso de mejora continua estandarizado.

Aprovechando las tecnologías de INDUSTRIA 4.0 en Abacus hemos desarrollado dos soluciones que juntas cubren los procesos necesarios para dar seguimiento al ciclo de minado y sus recursos completos, desde la planeación de corto plazo hasta el desarrollo de informes en tiempo real que indican las causas de atraso del ciclo de minado o de apego al plan de producción. Abacus Checklist App nuestra propuesta para gestión de los recursos en los lugares de trabajo e InsightXpert para gestionar operaciones continuas.

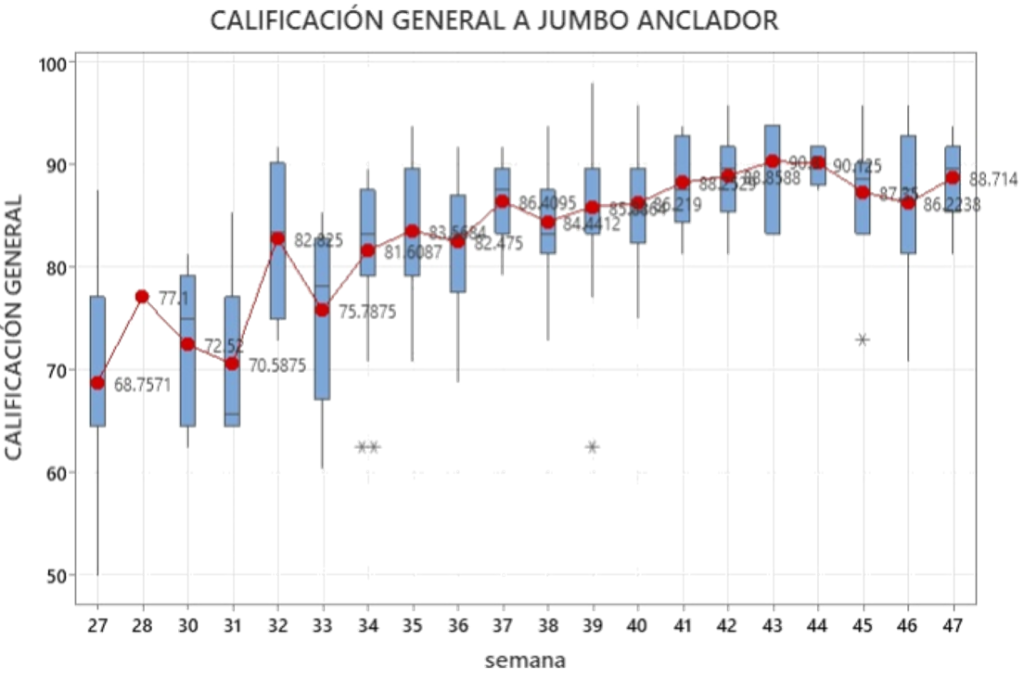

Mejora en la Calificación de los Equipos Jumbo Anclador

Una evidencia tangible de la eficacia del uso de tecnología en la minería subterránea se refleja en los resultados obtenidos con los equipos Jumbo Anclador en una implementación con uno de nuestros clientes, una de las principales minas de plata-plomo-zinc. Utilizando la aplicación Abacus Checklist App, se ha logrado monitorear y mejorar de manera significativa la calificación de los operadores hacia estos equipos críticos. A través de una línea de tiempo que abarca desde la semana 27 hasta la semana 47, se observó un incremento notorio en las calificaciones de inspección de inicio y fin de turno, pasando de un 68.7% a un 90% en las semanas 43 y 44. La capacidad de recolectar datos en tiempo real con Abacus Checklist App y el análisis de las condiciones operativas de los equipos ha sido fundamental para lograr este proceso de mejora.

La integración del módulo de acciones dentro de la Abacus Checklist App es clave en este proceso de mejora continua. Al permitir una identificación precisa de las oportunidades de mejora y la implementación de acciones correctivas de manera proactiva, se ha podido asegurar que los equipos Jumbo Anclador no solo cumplan con los estándares de seguridad y operación, sino que también mantengan un alto nivel de rendimiento y eficiencia. La metodología de trabajo, apoyada en la tecnología, no solo ha ayudado a optimizar el uso de los recursos, sino que también ha fortalecido la colaboración en el trabajo diario de todos los involucrados en el proceso. La mejora en la calificación de los equipos es un reflejo directo de un entorno de trabajo más seguro, eficiente y productivo, demostrando el poder de las soluciones tecnológicas bien implementadas en la superación de los desafíos operativos en la minería subterránea.

Por mas de 25 años he trabajado en la Industria Química, Metalúrgica y Minera.

Me especializo en tres principales temas:

1. Automatización y control avanzado de procesos, donde por mas de 15 años he sido líder de diseño de la lógica y estrategias de control y líder de implementación y capacitador de los usuarios. Los proyectos mas relevantes fueron: a) la actualización tecnológica en Química del Rey de Peñoles, b) La automatización del horno de electro fusión en Magnelec también de Peñoles, y c) la optimización del control de las plantas de beneficio en Fresnillo Plc, donde logramos implementar un sistema de que optimiza el uso del sistema de control distribuido y el sistema experto, inclusive con esta implementación la empresa ganó el premio nacional de Seis Sigma organizado por el ITESM.

2. Mejora de procesos a través del uso de métodos comprobados como manufactura esbelta y Seis sigma.

El mundo de la analítica de datos (estadística) en conjunto con el sistema de producción Toyota, aplicado a la minería subterránea, mantenimiento y planeación de la producción, permite identificar y cuantificar las barreras de la productividad y bajo costo del que sufren las empresas mineras. Si estos métodos como manufactura esbelta y seis sigma son soportados por los nuevos sistemas tecnológicos de planeación y colección de datos se vuelven una herramienta muy poderosa para estandarizar los procesos productivos. En mi búsqueda por especializarme en estos métodos de mejora, logré certificarme como Master Black Belt en Manufactura esbelta y seis sigma y aunado a mi experiencia en Automatización y control avanzado, logramos diseñar un modelo de gestión operacional y de los recursos, soportado por un ecosistema digital de colección y administración de datos, teniendo así una de las primeras minas en Latino América con un sistema de Gestión operacional para el Control de Intervalos Cortos (SIC) soportado por computadora en la mina subterránea. Gracias e este sistema las minas pueden mantenerse en un nivel de productividad que permita mantenerlas rentables aún en momentos difíciles para el mercado y el entorno económico.

3. Me especializo como Coach del personal, durante mi carrera he formado líderes que entienden que los procesos son mejorables a través de uso de métodos y tecnología. En mi carera he impartido mas de 80 cursos de Mejora de procesos y analítica de datos. He sido invitado por organizaciones, empresas y universidades a participar en foros de mejora de procesos, no solo enfocados a la minería o procesos químicos, si no, también a manufactureros o admins.